发表时间: 2025-07-01 10:45:08

作者: 石油化工设备维护与检修网

浏览: 27

杨志鹏等(浙江石油化工有限公司)

摘要:浙江石油化工有限公司(以下简称浙石化)400万t/a柴油加氢裂化装置采用美国CLG公司的固定床单段一次通过柴油加氢裂化技术。装置设计处理常减压装置的直馏柴油,主要的目标是将柴油转化为53%的重石脑油,同时生产优质的轻石脑油、航空煤油和柴油。

为了适应市场变化,深度利用炼化一体化装置优势,最大化提升企业运行效益,浙石化对400万t/a柴油加氢裂化装置的操作条件进行调整,通过控制裂化反应深度,最大限度生产满足国Ⅵ标准柴油产品。

1. 装置简介

1.1 工艺流程

该装置由反应部分(含循环氢脱硫)、分馏部分、新氢压缩部分、轻烃回收部分及公用工程系统5部分组成。装置操作弹性为60%~100%,年开工时数为8400h。

1.2 原料

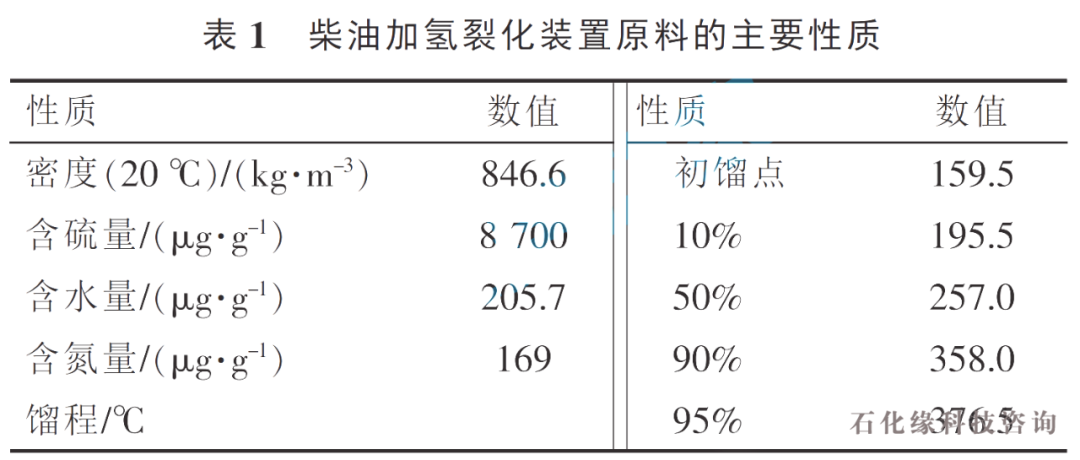

以常减压装置的直馏柴油为原料,其主要性质见表1。

2. 装置操作参数优化

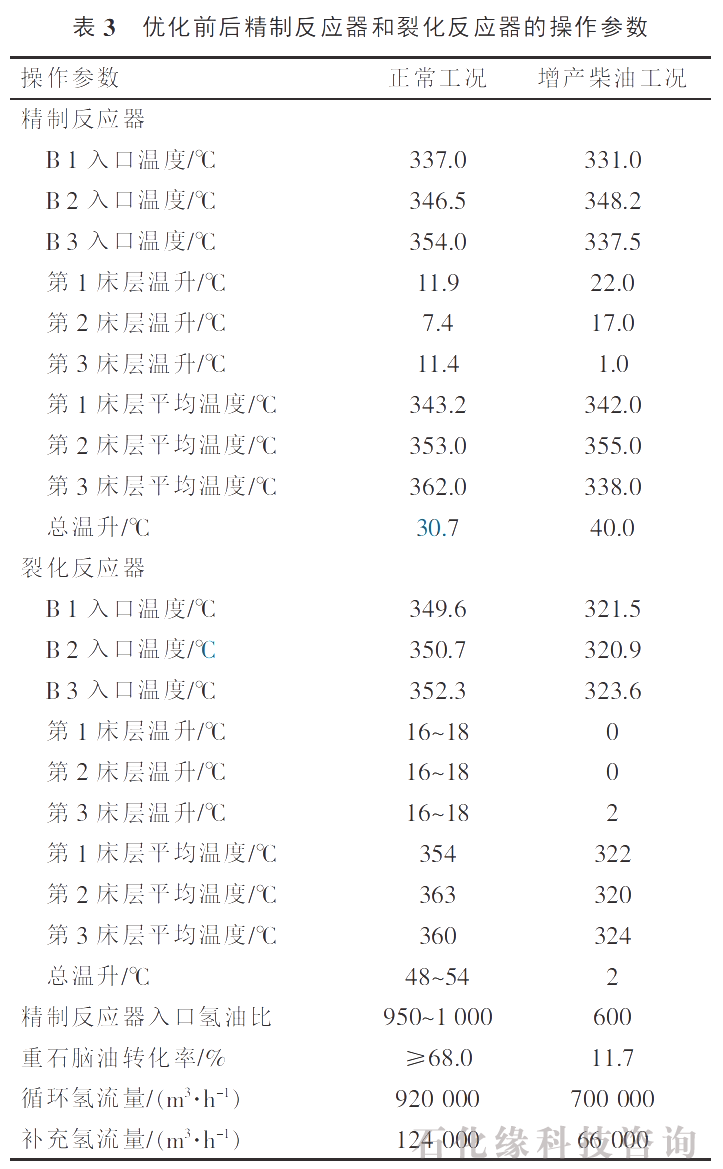

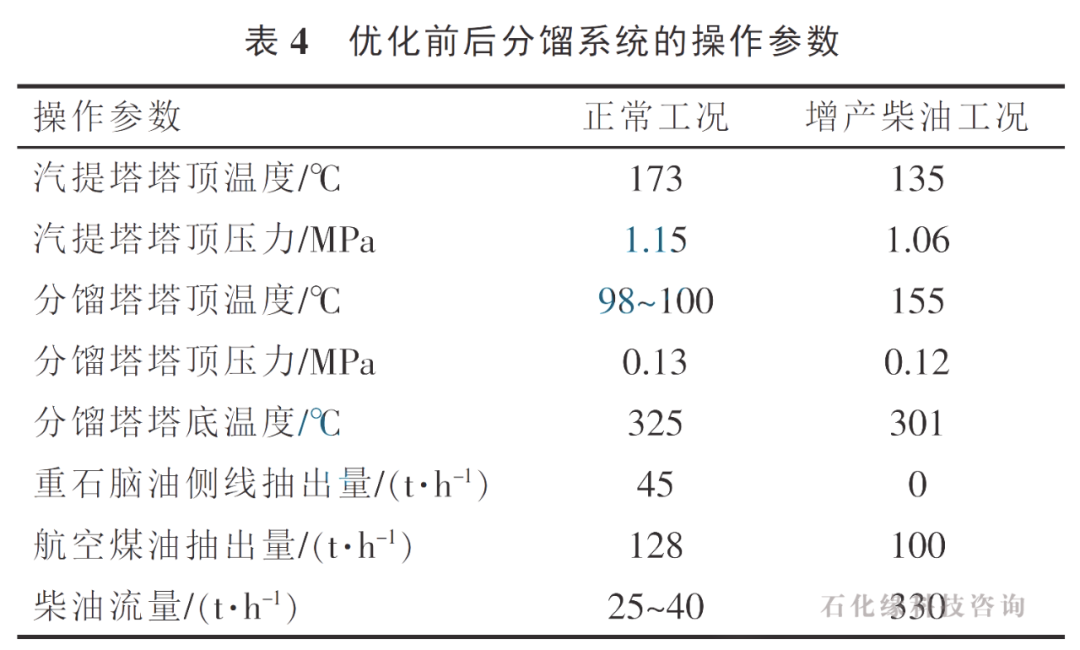

对该装置生产重石脑油工况(以下简称正常工况)和增产柴油工况的操作参数进行了对比,结果见表2~表4。

由表2可以看出,与正常工况相比,增产柴油工况下加热炉进出口温差达到38℃,加热炉燃料气消耗明显增加。

由表3可以看出:在增产柴油工况下,精制反应温度略有下降,为保证柴油脱硫效果,精制床冷氢回撤较多,床层间温升较正常工况有一定的提升;裂化反应床层温度下降明显,为抑制裂化反应,裂化床层之间大量注入急冷氢,导致裂化反应器3个床层基本没有温升。另外精制、裂化反应器新氢消耗也明显下降,经计算,单位耗氢由256m3/t降至154m3/t,耗氢比例由2.3%降至1.4%。

由表4可以看出,因在增产柴油工况下,裂化深度被明显抑制,装置轻组分大幅减少,各塔塔顶负荷下降明显,另外柴油产品收率显著提升,外送量较正常工况同等装置加工负荷下提升近300t/h,航空煤油和重石脑油产量则相应下降,达到预期效果。

3. 操作参数优化效果

3.1 产品质量

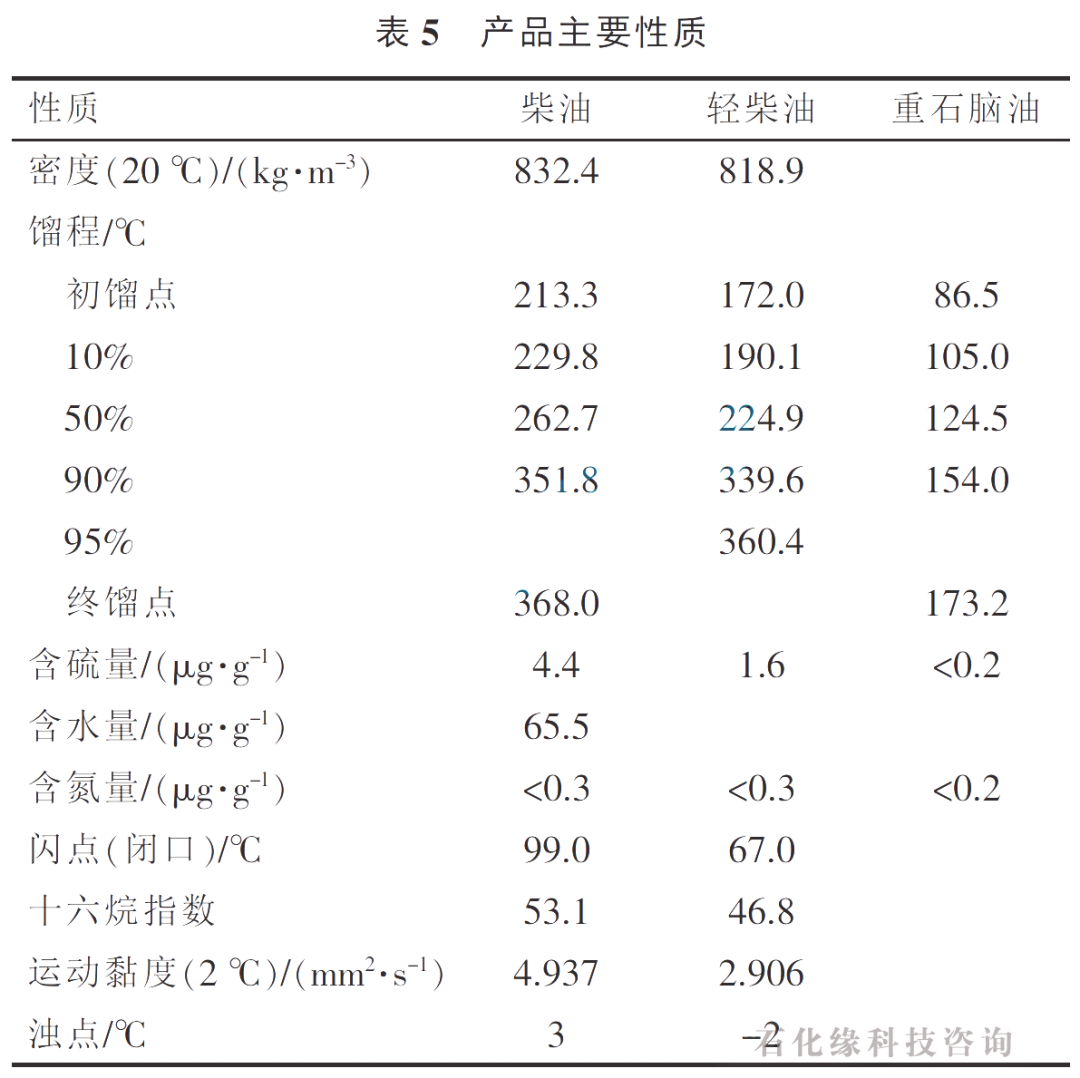

由表5可知,装置通过调整操作参数,柴油产品含硫量低于10μg/g,可满足国Ⅵ低硫柴油的质量要求,其他中间产品组分也可满足装置互供料要求。

3.2 产品收率

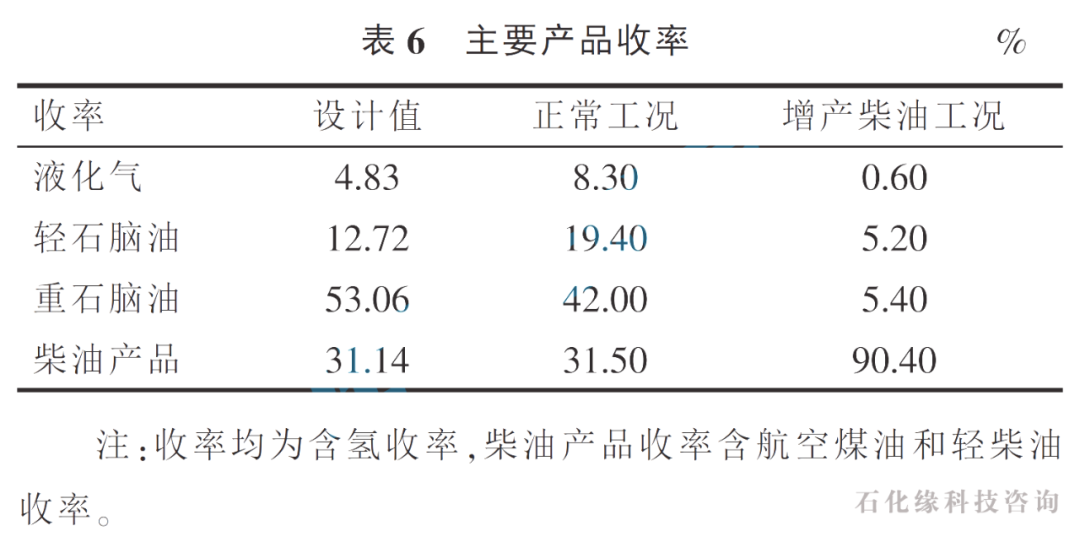

由表6可见,与正常工况相比,增产柴油工况下,装置主要产品收率变化明显,柴油收率大幅提升,达到预期工况调整目的。但是生产工况调整后,因液化气和轻重石脑油收率下降,轻烃系统操作难度加大。

3.3 能耗

由表7可以看出,由正常生产工况切换至增产柴油工况后,装置能耗由38.92kg/t(以1kg标准油计,下同)降低至35.41kg/t,其中燃料气、合成气、蒸汽单耗变化均较大,燃料气单耗由5.40kg/t升至6.28kg/t。这是由于增产柴油工况,反应转化率降低,裂化反应器出口温度由368℃降至327℃,反应流出物与原料换热器换热负荷不足,导致反应加热炉热负荷明显变大,造成燃料气单耗增加。合成气单耗由9.50kg/t升至12.46kg/t,这是由于反应生成油性质变重,接近90%组分为航空煤油和柴油,为保证产品分馏塔塔底温度稳定在300℃以上,需要提高分馏重沸器热负荷。4.2及1.3MPa蒸汽单耗下降,是由于增产柴油工况下,轻烃回收系统负荷降至20%以下,脱丁烷塔塔底重沸器蒸汽用量,石脑油分离塔塔底重沸器入口蒸汽用量下降所致,另外,加氢反应氢油体积比降至600,循环氢流量由92万m3/h降至70万m3/h,汽轮机负荷下降。

4. 优化调整中装置存在问题

精制反应器第3床层底部径向温差偏高为提高加氢精制柴油密度,增产柴油工况下掺炼部分催化柴油,精制反应第1床层精制反应速率不稳定,单床层温升较高;另外,循环氢量大幅下降,油气物料在催化剂床层分配不均,也造成径向温差偏高。在反应进料加热炉不超负荷运行的前提下,尽可能提高循环氢量,将氢油比控制不低于600,径向温差明显得到控制。

轻石脑油C4质量分数偏高反应转化率降低,液化气产量减少,脱丁烷塔塔顶气相负荷只有20%,回流量偏小,影响脱丁烷塔的分馏效果,造成C4组分进入轻重石脑油塔分离塔,轻石脑油组分C4质量分数超高。通过采取升高脱丁烷塔塔底温度(管道设计温度197℃,正常操作温度177℃),保证足够的气化率,加大塔回流比,提高传质传热效率,提升塔分馏精度等措施,可保证轻石脑油C4组分质量分数达到指标要求(3%),保证下游装置异戊烷产品纯度合格。

脱硫化氢汽提塔塔顶回流、粗石脑油流量偏低增产柴油工况下,裂化反应被深度抑制,液化气和轻重石脑油收率大幅下降,脱硫化氢汽提塔和产品分馏塔塔顶负荷急剧下降。通过在汽提塔塔顶回流泵出口增设返回流罐流程,可使回流泵流量达到正常运行流量(60t/h),保证设备平稳运行。

催化剂存在氮中毒风险在增产柴油工况下,因裂化催化剂床层温度长时间控制较低,活性被抑制,催化剂存在氮中毒风险。后期装置通过牺牲重石脑油转化率,在保证柴油、轻重石脑油硫、氮含量合格的情况下,逐渐恢复正常生产工况。

5. 结论

在保证柴油脱硫效果的前提下,通过调整装置裂化床层各反应床层的急冷氢流量,深度控制裂化反应催化剂各床层温度,可达到增产柴油产品的效果,柴油收率由31.5%提至90.4%,增产300t/h,柴油产品的含硫、氮量、密度、运动黏度等指标均可满足国Ⅵ柴油产品要求,装置总能耗降低了3.51kg/t。

通过提高循环氢量,将氢油比控制不低于600,可解决精制反应器第3床层底部径向温差偏高的问题;通过采取升高脱丁烷塔塔底温度,加大塔回流比,提高传质传热效率,提升塔分馏精度等措施,可保证下游装置异戊烷产品纯度合格;通过汽提塔塔顶回流泵出口增设返回流罐流程,可保证脱硫化氢汽提塔塔顶回流泵平稳运行。

信息来源:《石化技术与应用》期刊